Katalyse und Polymerchemie: eine Erfolgsgeschichte

100 Jahre Makromolekulare Chemie

Die Entwicklung der technisch relevanten Polymerchemie und der derzeit herrschende breite Einsatz von Polymeren in vielen Bereichen des täglichen Lebens wurde erst durch katalytische Polymerisationen ermöglicht. Generell erlaubte ein gezieltes Katalysatordesign überhaupt erst definierte bzw. komplexe Polymerstrukturen. Der Einsatz dieser hochdefinierten, aber kostengünstigen high-tech Polymere in zahllosen Anwendungen unseres täglichen Lebens wie für Elektrogeräte, im gesamten Automobilbereich, im Elektronikbereich, im Maschinenbau, im Leichtbau zeigt vom ungeheuren Potential von strukturell und materialtechnisch optimierten Kunststoffen bzw. Polymeren und damit von der großen Bedeutung der katalytischen Polymerisationen.

Warum Katalyse?

Katalytische Reaktionen stellen generell die atom- bzw. energieökonomischste Methode zur Herstellung und Umwandlung chemischer Verbindungen dar. Auch die Natur nutzt mithilfe von Biokatalysatoren (= Enzymen) die Katalyse. Es überrascht daher wenig, dass mehr als 85% aller technisch relevanten chemischen Transformationen in der chemischen Industrie auf katalytischen Prozessen basieren. In der Tat hielt die Katalyse auch in der Polymerchemie vergleichsweise früh ihren Einzug.

Katalytische Polymerisationen

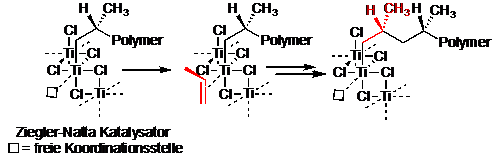

Abb. 1. Ziegler-Natta Polymerisation (Cossee-Mechanismus). © M.R. Buchmeiser

Ziegler-Natta Polymerisationen

Mit der Übertragung der „Aufbaureaktion“, welche die Insertion von Ethylen in Aluminiumalkyle beschreibt, auf in situ hergestellte Übergangsmetallalkyle und der Entdeckung der Niederdruckpolymerisation von Ethen durch Karl Ziegler begann die Erfolgsgeschichte der katalytischen Polymerisationen. Die erfolgreiche Erweiterung auf Propen und später auf Styrol, Butadien, Norbornen und andere olefinische (Co-) Monomere sowie die Realisierung stereospezifischer Polymerisationen durch Giulio Natta verlieh dieser Polyreaktion ihren Namen: Ziegler-Natta Polymerisation. Die beiden Protagonisten wurden für ihre Arbeiten 1963 mit dem Nobelpreis für Chemie ausgezeichnet. Dieser Reaktionstyp in all seinen Variationen stellt heute die Grundlage für die Herstellung von mehr als 200 Millionen Tonnen von Polyolefinen dar und kann als Beginn der katalytischen Polymerisation angesehen werden. Chemisch beschreibt die Ziegler-Natta Polymerisation die Herstellung von Polyolefinen mit der Niederdruckpolymerisation (1 < p <40 bar) durch wiederholte Insertion eines Olefins (z.B. Ethen, Propen) zwischen ein katalytisch aktives Metallzentrum und eine daran gebundene, wachsende Polymerkette (Abb. 1) und zählt daher auch zu den sogenannten Polyinsertionen.

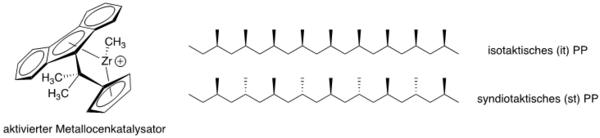

Abb. 2. Metallocenkatalysatoren und taktische Polypropylene. © M.R. Buchmeiser

Zu den Polyolefinen zählen diverse Typen von Polyethylen (PE), z.B. high-density PE (HDPE), low-density PE (LDPE, s. unten), linear low density PE (LLDPE); verschiedene Polypropylen (PP) und Polystyrol (PS)-Typen sowie unterschiedliche Copolymere, u.a. mit Butadien. Diese bilden mit ca. 55% den Löwenanteil der gesamten weltweiten Kunststoffproduktion. Während verzweigtes PE mit niedriger Dichte (LDPE, < 0.94 g/cm3) mittels radikalischer Gasphasenpolymerisation zugänglich ist, erlaubt die Ziegler-Natta-Polymerisation die Herstellung von linearem PE mit hoher Dichte (HDPE, > 0.94 g/cm3) und hoher Kristallinität. Zudem kann man so HDPE-Typen mit sehr hohem Molekulargewicht (> 1,000,000 g/mol, ultra-high molecular weight PE, UHMWPE) herstellen, die sich mittels Gelspinnen zu Fasern verarbeiten lassen, aus denen man wiederum Gewebe und Textilien für den ballistischen Schutz (z.B. Splitterschutzwesten) produzieren kann. Auch die Hüftprothetik (Hüftpfannen) nutzt diese Polymere aufgrund ihrer einzigartigen Eigenschaften und großen (in vivo) Stabilität. Daneben stellen zahlreiche lineare Copolymere von Ethylen mit 1-Olefinen wie 1-Buten, 1-Hexen oder 1-Octen die Gruppe der LLDPE Materialien. Diese besitzen Dichten im Bereich 0.86 < < 0.97 g/cm3 und zeigen maßgeschneiderte Glasübergangs- und Schmelztemperaturen sowie Kristallinität. Man verwendet sie u.a. als Verpackungsmaterial und in Bauteilen. Im Katalysatorbereich haben sich neben den klassischen Ziegler Katalysatoren in den letzten Jahren zunehmend die sogenannten Metallocenkatalysatoren durchgesetzt (Abb. 2).

Diese besitzen sehr hohe Aktivität sowie Produktivität und erlauben so wie die Ziegler-Katalysatoren die Niederdruckpolymerisation von Ethylen und Propen. Im Gegensatz können dabei allerdings maßgeschneiderte Molekulargewichte, Schmelzpunkte und Kristallinitäten erzielt werden. In der Polymerisation von Propen lässt sich überdies die Taktizität des Polymers, also die relative Position der Methylgruppen zueinander, gezielt einstellen (Abb. 2).

Olefinmetathesepolymerisationen

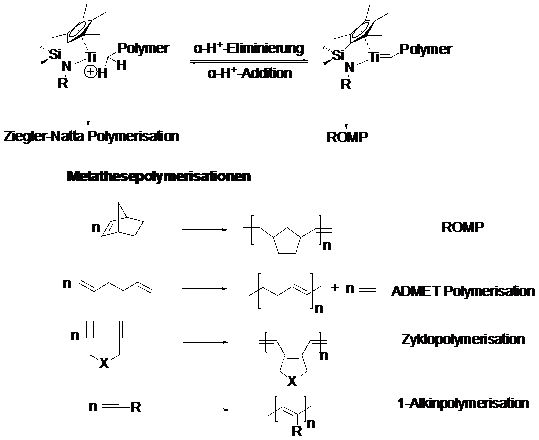

Historisch entwickelten sich die Olefinmetathese und die Olefinmetathesepolymerisationen aus der Ziegler-Natta Chemie. Beide Arten zählen zu den Polyinsertionen, die katalytisch aktiven Zentren können dabei interkonvertieren (Abb. 3).

2005 wurden die Protagonisten der Olefinmetathese Y. Chauvin, R. H. Grubbs und R. R. Schrock mit dem Nobelpreis für Chemie ausgezeichnet. Zu den Olefinmetathesepolymerisationen zählen die Ring-öffnende Metathesepolymerisation (ROMP), die azyklische Dien Metathese (ADMET) Polymerisation, die Zyklopolymerisation von ,-Diinen sowie die 1-Alkin-Polymerisation (Abb. 3). Die beiden letzten Reaktionen erlauben die Herstellung konjugierter und, nach Dotierung, leitfähiger Polymere. Die ROMP beinhaltet die Polymerisation zyklischer Olefine mit ausreichender Ringspannung, üblicherweise von Norbornenen und Norbornadienen, aber auch von Cyclobutenen, Cyclopentenen und Cyclooctenen. Technisch nutzt man Poly(norbornen), Poly(cyclopenten) und Poly(cycloocten). In neuerer Zeit sind vollständig hydriertes cis, iso- bzw. cis, syndiotaktisches Poly(dicyclopentadien) als hochschmelzende Alternativen (Tm = 290 bzw. 270 °C) zu isotaktischem PP (Tm ~ 170°C) in das Zentrum des Interesses gerückt. Die azyklische Dien Metathese (ADMET) Polymerisation öffnet den Zugang zu funktionalen Polymeren aus ,-Dienen; gleichwohl sind hier wie bei allen Polykondensationsreaktionen sehr hohe Umsätze (>99.9%) zum Erzielen ausreichend hoher Molekulargewichte von Nöten. Das technische Einsatzgebiet der mittels ADMET Polymerisation hergestellten Polymere liegt derzeit v.a. im Kautschuk und Additivbereich.

Abb. 3. Oben: Zusammenhang zwischen Ziegler-Natta Polymerisation und Metathesepolymerisation; unten: Metathesepolymerisationen. © M.R. Buchmeiser

Kontrollierte radikalische Polymerisationen

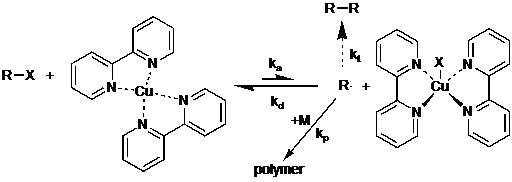

Radikalische Polymerisationen stellen die Basis für eine Vielzahl an Polymeren dar, darunter LDPE (s. oben), Polyacrylate und Polymethacrylate (z.B. für den gesamten Lackbereich), Polyacrylamide (z.B. für die Kosmetikindustrie und die Papierherstellung), Polystyrol (z. B. für den Dämmstoff- bzw. Verpackungsbereich und für die Elektrotechnik). Ungeachtet der breiten Anwendbarkeit dieser Polyreaktion auf diverse olefinische und Acrylmonomere besitzt die freie radikalische Polymerisation einige Nachteile. Dazu zählen neben einer vor allem bei großen Volumina oft schwer zu kontrollierenden Reaktionsführung die auftretenden Nebenreaktionen wie Kettenabbruch und Kettenübertragung auf andere Monomere, das Lösemittel oder auf Polymerketten, welche zu vergleichsweise niedrigen Molekulargewichten (üblicherweise < 250,000 g/mol) führen. Zudem verhindern sie die Herstellung von definierten Blockcopolymeren aus zwei oder mehreren Copolymeren. Basierend auf Arbeiten von M. Sawamoto und K. Matyjaszewski entwickelte man kontrollierte, Metall-basierte katalytische radikalische Polymerisationen, von denen die Atom-Transfer Radikalpolymerisation (ATRP) die am weitesten verbreitetste ist (Abb. 4).

Abb. 4. ATRP mit einem Cu-Bipyridyl Katalysator (M = Monomer, X = Halogen). © M.R. Buchmeiser

Zentrales Element dieser Polyreaktionen ist die Generierung eines Gleichgewichts zwischen einer polymerisationsaktiven, radikalischen und einer „schlafenden“, (engl. „dormant“) katalytisch inaktiven Spezies. Dies führt zu einer niedrigen Radikalkonzentration und damit zu einer weitgehenden Unterdrückung der Nebenreaktionen. Mit diesem Ansatz konnte man hoch definierte Oberflächenfunktionalisierungen, z. B. für den medizinischen bzw. medizindiagnostischen Bereich, sowie der Zugang zu zahlreichen weitere Materialklassen (Additive, Dispergiermittel, oberflächenaktive Polymere, etc.) realisieren.

Metallkatalyse/Lewis-Säure Katalyse und duale Katalyse in der Polymersynthese

Auch zahlreiche Stufenwachstumsreaktionen finden unter Metallsalzkatalyse statt. Dazu zählt die Herstellung von Polyurethanen, die in geschäumter Form z. B. für Autositze verwendet werden, oder von Polyoxazolidinonen als Hochtemperaturwerkstoff. Daneben sind die Copolymerisation von Epoxiden bzw. Aziridin mit CO2 bzw. die Copolymerisation von Epoxiden mit CO zu nennen. Neuere Arbeiten beschreiben z.B. die Verwendung von N-heterozyklischen Carbenen oder N-heterozyklischen Olefinen als Organokatalysatoren bzw. den kombinierten Einsatz von Organo- und Metallkatalysatoren in Kettenwachstumsreaktionen, z. B. in der Herstellung von Polyestern oder von Polyethern durch Ring-öffnende Polymerisation.

Autor: Prof. Dr. Michael R. Buchmeiser (Lehrstuhl für Makromolekulare Stoffe und Faserchemie, Institut für Polymerchemie, Universität Stuttgart)

Redaktionelle Bearbeitung: Lisa Süssmuth, GDCh

Kommentare

Keine Kommentare gefunden!