Kautschukblends lösen Zielkonflikte – Teil 1: Theoretische Konzepte

100 Jahre Makromolekulare Chemie

Sicherheit und Komfort in der weltweit mobilen Gesellschaft werden zu einem guten Anteil durch Blends (Verschnitte) von Kautschuken garantiert. Nicht nur die gute Straßenhaftung und kurze Bremswege von Fahrzeugen und sichere Landungen von Flugzeugen, sondern auch die wirksame Dämpfung von Schwingungen oder die geringe Durchlässigkeit von aggressiven Fluiden unterstreichen die Bedeutung von Kautschukblends für die moderne Gesellschaft.

Einführung

Das Angebot an Naturkautschuk und Synthesekautschuken reicht bei weitem nicht aus, um das geforderte Leistungsspektrum der Elastomerwerkstoffe in der Praxis abzudecken. Die Synthese neuer Kautschuke aus bestehenden Monomeren ist weitgehend ausgereizt, von der Funktionalisierung einiger Kautschuke einmal abgesehen, welche die Kautschuk-Füllstoffwechselwirkung verbessert. Der Einsatz neuer Monomere und die Zulassung neuer Polymere stoßen auf erhebliche regulatorische und wirtschaftliche Hürden. Hier setzt die Bedeutung der „Blendtechnologie“ mit einer Vielzahl von Problemlösungen ein, die allesamt auf den bereits bestehenden Rohstoffpool zurückgreifen.

Sie erlaubt „zusammenzuführen, was nicht zusammengehören will“ [1, 2]. Beim Verschneiden (Blenden) von Kautschuken werden zielführende Eigenschaften der Komponenten miteinander kombiniert oder neue Eigenschaften erhalten. Beides führt zu Hochleistungselastomeren mit nutzbringenden Anwendungen.

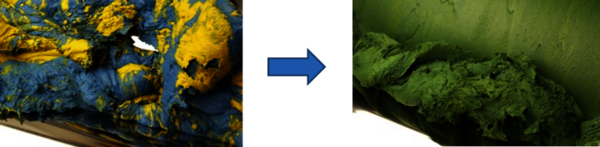

Das Mischen der Kautschuke wird in Innenmischern oder auf Walzwerken betrieben (Abb. 1), selten werden verschiedene Latices im technischen Maßstab zu einem Blend gefällt.

Abb. 1: Einfluss der Mischzeit auf die Dispersion unverträglicher Kautschuke (Abbildung: Deutsches Institut für Kautschuktechnologie e. V. (DIK e. V.))

Mehr als die Hälfte (ca. 55 %) der weltweit produzierten Kautschuke (ca. 30*106 t/a) werden als „Polymer-Blend“ zu Elastomerbauteilen verarbeitet. Der größte Anteil entfällt auf die Reifenindustrie. So werden Reifeneigenschaften wie Traktion, Straßenhaftung, Bremsweg und Abriebwiderstand von Laufflächen vorwiegend durch maßgeschneiderte SBR/BR-Blends gewährleistet. Ein Teil der technischen Gummiwaren bestehen ebenfalls aus Polymer-Blends. Die Leistung der Produkte wird vom Grad der Verträglichkeit und dem Mengenverhältnis der Kautschuke sowie von der Art und der Dosierung verstärkender Füllstoffe, der eingesetzten Mischtechnologie und schließlich der Vernetzung der Polymerphasen bestimmt. Insgesamt ein anspruchsvolles Programm, das umfangreiche Kenntnisse erfordert. [3]

Mindestens vier Gründe sprechen für die Anwendung von Polymer-Blends:

- Eigenschaftskombinationen durch nichtmischbare Kautschuke erweitern das Leistungsspektrum der Elastomerbauteile,

- neue Eigenschaften werden bei mischbaren Kautschuken erhalten,

- nicht mischbare Kautschuk-Blends haben eine geringere Viskosität und erleichtern die Verarbeitbarkeit der Mischung,

- durch „Verdünnen“ eines teuren Kautschuks können Kosten gespart werden, solange die Qualität des Produkts innerhalb der Spezifikation bleibt.

Dieser Beitrag skizziert im ersten Teil den theoretischen Rahmen der Blendtechnologie und zeigt im zweiten Teil die Praxis dieser innovativen Problemlösung sowie ihr Potential für Forschung und die Entwicklung neuer Elastomere.

Sind Kautschuke mischbar?

Die Frage, ob Polymere miteinander mischbar sind oder nicht, ist fundamental für die Eigenschaften eines Polymer-Blends. Sind zwei Polymere nicht mischbar, zeigt der Blend typischerweise eine Kombination von Eigenschaften beider Komponenten. Für die Anwendungen des Polymer-Blends sind diese von großem Nutzen. Mischbare Blends hingegen weisen neue Materialeigenschaften auf, die den Ausgangspolymere nicht zu eigen sind.

Die Antwort auf die Frage der Mischbarkeit lässt sich aus dem makroskopischen Erscheinungsbild, also der Endeigenschaften, oder dem Mischungsverhalten nicht einwandfrei ableiten. Sie findet sich in der Mischungsthermodynamik des jeweiligen Systems. Eine notwendige Bedingung für Mischbarkeit ist eine negative freie Mischungsenthalpie (ΔGm < 0).

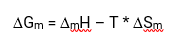

Die freie Mischungsenthalpie von Polymerblends, ΔGm wird näherungsweise durch den Ausdruck der freien Mischungsenergie beschrieben:

Der Entropieterm ist immer negativ und begünstigt damit die Mischbarkeit. Mit steigendem Polymerisationsgrad, nimmt ΔSm nach einer hyperbolischen Funktion ab, so dass eine Phasentrennung wahrscheinlicher wird. Die Mischungsenthalpie ΔmH ist bei unpolaren Polymeren, beispielsweise reinen Kohlenwasserstoffen, immer positiv. Die Bedingung für thermodynamische Mischbarkeit ist gegeben, wenn ΔmH kleiner als der Entropieterm ist. Für die meisten Kautschuk-Blends wird diese Bedingung nicht erfüllt, so dass zweiphasige Systeme die Regel sind. Die Löslichkeit des eines Polymers im anderen ist bei geringen Konzentrationen gegeben.

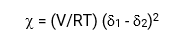

Das Löslichkeitsparameterkonzept vereinfacht die thermodynamische Beschreibung von Polymer-Blends. Der Löslichkeitsparameter δ ist ein Maß des Wechselwirkungspotentials des Polymers, das den thermodynamischen Eigenschaften der Kettensegmente des Polymers entspricht [4]. Der Löslichkeitsparameter der Polymere wird durch experimentell einfach zugängliche Methoden bestimmt. Für die Voraussage und Beurteilung der Mischbarkeit wird der γ-Parameter als Funktion der Differenz der δ-Parameter ausgedrückt:

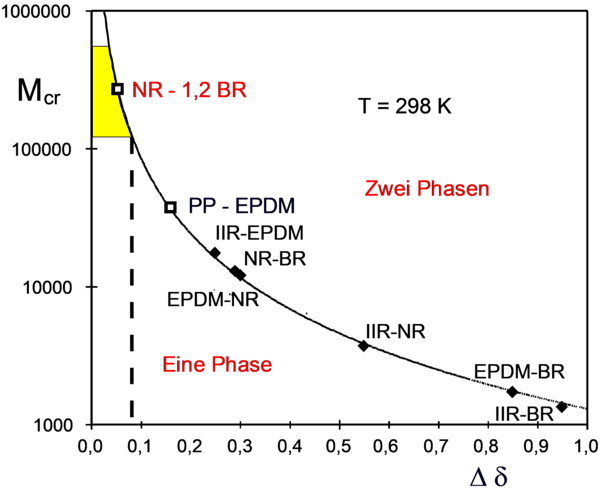

Mischbarkeit in einem Blendsystem wird möglich, wenn die Differenz, (δ1 - δ2) klein ist. Die Höhe dieser Differenz ist enthalpiebedingt und molmassenabhängig. Die kritische Molmasse oberhalb derer das System entmischt, ist umgekehrt proportional zu (δ1 - δ2)2.

Die ähnliche Polarisierbarkeit der Kettensegmente in Naturkautschuk (NR) und synthetischem Kautschuk (1,2-BR) führt zu einer geringen d-Parameterdifferenz und ermöglicht so die thermodynamische Mischbarkeit auch bei hohen Molmassen.

Abb. 2: Phasendiagramm mit der kritische Molmasse als Funktion der Löslichkeitsparameterdifferenz [5]

(Abbildung: Deutsches Institut für Kautschuktechnologie e. V. (DIK e. V.))

Der analytische Ausdruck der freien Mischungsenthalpie erlaubt die Berechnung von Phasendiagrammen, die das Phasenverhalten als Funktion der Zusammensetzung und Temperatur beschreiben. Die innerhalb der Spinodalen befindlichen Mischungslücken werden berechnet und bestätigen die experimentell, z. B. durch Trübungsmessungen, gefundenen Bereiche.

Bei unpolaren Kautschukblends (z. B. NR/SBR, cis-BR/SBR) wird die Mischungslücke mit steigender Temperatur kleiner. Oberhalb einer kritischen Temperatur (UCST) kann ein solches System einphasig werden. Phasenübergänge sind bei dem Mischen der Kautschuke zu beachten. Bei Systemen mit kleiner δ-Parameterdifferenz ist bei Temperaturerhöhung ein Übergang in das einphasige Gebiet möglich, wobei die angestrebte Eigenschaftskombination nicht erfolgt.

Wie wird die Phasenmorphologie bewertet?

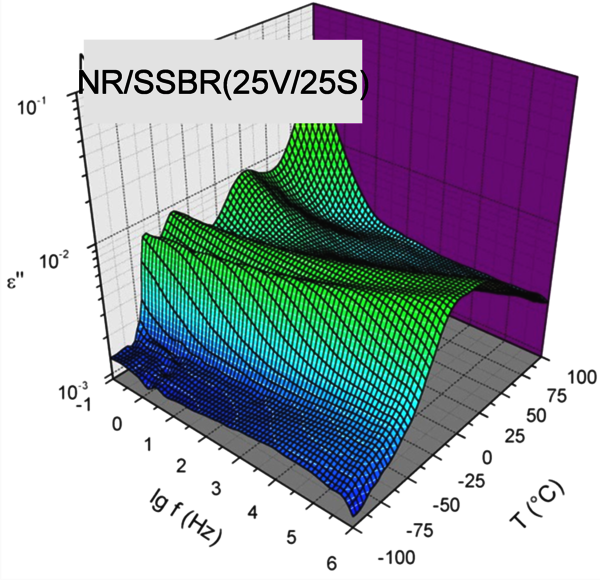

Die Phasenmorphologie von binären Blends wird anhand physikalischer Eigenschaften der Systeme bewertet. Mit Hilfe von dynamischer Differenzkalorimetrie (DSC), dynamisch-mechanische Spektroskopie oder Relaxationsspektroskopie wird die Anzahl der Glasübergänge im Blend bestimmt, ohne Rückschlüsse auf die Größe der Domänen machen zu können. Zwei Umwandlungen, welche den Reinkomponenten entsprechen, deuten auf geringe Wechselwirkung zwischen den Komponenten hin. Sind die Glasstufen der Komponenten zueinander verschoben, deutet die Verschiebung auf stärkere Wechselwirkungen zwischen den Komponenten und eine breitere Phasengrenzschicht hin. (Abb. 3) Mischbare Polymer-Blends hingegen zeigen als einphasige und mikroskopisch homogene Systeme eine einzige Glasstufe.

Abb. 3: Verlauf der Glastemperatur (Tg) eines NR/S-SBR Blends als Funktion der Frequenz und Temperatur [6]

(Abbildung: Deutsches Institut für Kautschuktechnologie e. V. (DIK e. V.))

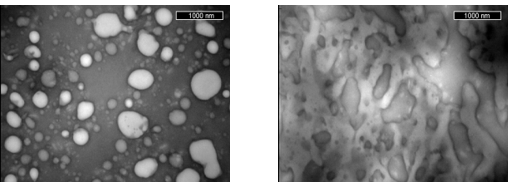

Ergänzend werden mikroskopische Methoden eingesetzt, die über den Kontrast der verschiedenen Polymer-Phasen die Morphologie (dispers oder co-kontinuierlich) sichtbar machen. Um die Morphologie auf verschiedenen Längenskalen abzubilden, kommen seltener lichtoptische Mikroskopie (LM), und häufig Transmissions-Elektronen-Mikroskopie (TEM), Raster-Elektronen-Mikroskopie und in den letzten Jahren immer öfter Raster-Kraft-Mikroskopie (AFM) zum Einsatz. Für die Bildgebung werden bei der Mikroskopie je nach Wellenlänge verschiedene Kontrastierungen der Phasen genutzt und bei der AFM nano-mechanische Kriterien genutzt.

Abb. 4 zeigt beispielhaft die Morphologie von NR/SBR-Blends. Die Nutzung elastisch bzw. inelastisch gestreuter Elektronen erlaubt eine direkte Kontrastierung der beiden ungesättigten Phasen. Durch die höhere Elektronendichte erscheint die SBR-Phase dunkel.

Abb. 4: Disperse und co-kontinuierliche Phasenmorphologie [7]

(Abbildung: Deutsches Institut für Kautschuktechnologie e. V. (DIK e. V.))

Welche Phasenmorphologie wird gebraucht?

Die Phasenmorphologie wird auf den jeweiligen Einsatz der Elastomere abgestimmt. Soll das Elastomer gute mechanische Eigenschaften, hohe Festigkeit und hohen Ermüdungswiderstand aufweisen, wird eine co-kontinuierliche Morphologie mit ausgewogener Zusammensetzung der Phasen vorteilhaft sein. Eine solche Morphologie gewährleistet eine große Kontaktfläche zwischen Phasen und eine maximale Phasenanbindung, die von der Grenzflächenspannung vorgegeben wird. Stehen energiesparende Verarbeitung oder der Transport von Gasen oder Fluiden im Fokus, empfiehlt sich eine disperse Phasenmorphologie, in der die Viskosität der Mischung oder die Permeationsdichte durch die kontinuierliche Phase übernommen wird. Eine solche Morphologie ist auch von Vorteil, um die Wirkung der Rohstoffpaarung und des Mischens zu beschreiben. Gewünscht wird eine feindisperse Phasenmorphologie, die eine große Kontaktfläche zwischen den Phasen ermöglicht. Dazu tragen bei:

- abnehmende Grenzflächenspannung zwischen den Polymerphasen,

- höhere Viskosität der Polymer-Matrix,

- steigende Scherspannung,

- gleiche Viskositäten der beteiligten Polymere.

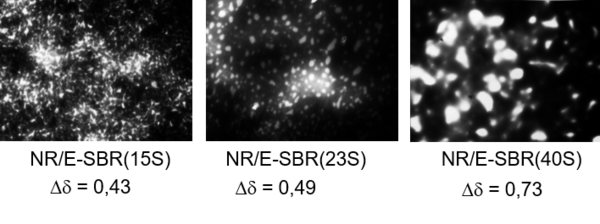

Da die experimentelle Bestimmung der Grenzflächenspannung für Kautschukblends schwierig ist, wird diese Größe vereinfacht als proportional der Differenz der δ-Parameter, η ~ (δ1 - δ2), gesetzt, die für alle Kautschuke einfach zu bestimmen oder aus Inkrementen zu berechnen ist. Der reziproke Wert ist der Dicke der Grenzfläche proportional und erlaubt eine Abschätzung der Phasenabindung im Blend. Für alle Zusammensetzungen eines Blends gilt: Mit steigender Grenzflächenspannung dauert die Dispersion der Polymere länger und die Domänengröße nimmt linear zu (Abb. 5).

Abb. 5: Zunahme der Domänengröße mit der Grenzflächenspannung [8]

(Abbildung: Deutsches Institut für Kautschuktechnologie e. V. (DIK e. V.))

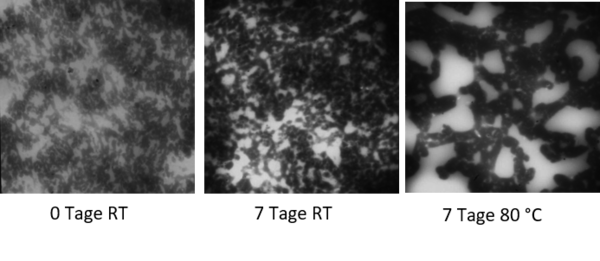

Durch die durch Scherung eingetragene Mischenergie werden die Domänen nicht auf molekulare Dimensionen (ca. 15–25 nm) reduziert. Durch die gegenläufigen Prozesse der Dispersion und Koaleszenz wird tatsächlich eine stationäre Domänengröße erreicht, die sich auch nach längerer Mischzeit nicht ändert. Beim Lagern der hergestellten Polymer-Mischungen führt die Koaleszenz einer Minimierung der Oberflächenenergie und damit zu einer steigenden Domänengröße, wenn der Einfluss der Scherung verschwunden ist (Abb. 6).

Abb. 6: Koaleszenz bei der Lagerung: NR/SBR-Mischung [9]

(Abbildung: Deutsches Institut für Kautschuktechnologie e. V. (DIK e. V.))

Eine Phaseninversion, d. h. der Übergang von einer dispersen zu einer co-kontinuierlichen Morphologie, ist von der Grenzflächenspannung und dem Viskositätsverhältnis der Komponenten abhängig. Nimmt die Grenzflächenspannung ab, so wird der technisch wichtige Konzentrationsbereich, in dem eine co-kontinuierliche Morphologie auftritt, größer.

Im zweiten Teil dieses Beitrags wird auf die praktische Anwendung eingegangen.

Der Autor: Prof. Dr. Robert H. Schuster, Ehem. Leiter des Deutschen Institut für Kautschuktechnologie, Berater für die Kautschukindustrie

Redaktionelle Bearbeitung: Maren Mielck, GDCh

Literatur:

D. R. Paul and S. Newman, „Polymer Blends”, Academic Press (1978).

O. Olabisi, L. M. Robeson and M. T. Shaw, „ Polymer-Polymer Miscibility“, Academic Press (1979).

R. H. Schuster, “Verträglichkeit von Kautschuken“, WdK Frankfurt (1996).

J. R. Hildebrand und R. L. Scott, „The Solubility of Nonelectrolytes”, Van Nostrand – Reinhold, Princeton (1950).

V. Peterseim, Dissertation Universität Hannover

J. Fritsche, Dissertation Leibniz Universität Hannover (2009).

G. Thielen, Dissertation Universität Hannover (1991)

J. Schaper, Dissertation Universität Hannover (1997).

Kommentare

Keine Kommentare gefunden!