Wie verarbeitet man Polymere kontinuierlich? (Teil II)

Extrusion von Polymeren

100 Jahre Makromolekulare Chemie

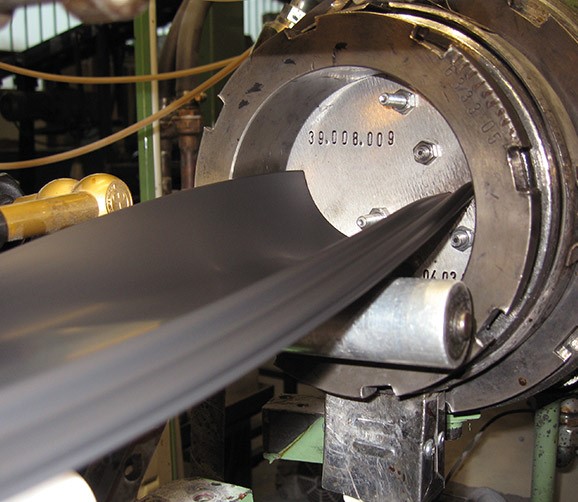

Extrusion wird eingesetzt, wo Profile aus Kautschuk (unvernetztes Gummi), Gummi oder Kunststoff hergestellt werden. Beispiele für extrudierte Profilen sind unter anderem Rohre aus Kunststoff, Fensterrahmen aus PVC, Türabdichtungsprofile aus Gummi und auch viele Halbfabrikate wie Folie für Lebensmittelbehälter (ein Produkt aus mehreren Kunststoffschichten) sowie Reifenkomponenten (aus mehreren Kautschuken).

Abb. 1: Ein Extruder für Profile aus Gummi: Das Rohmaterial wird als Streifen zugeführt.

(Quelle: KraussMaffei)

Aufbau des Extruders

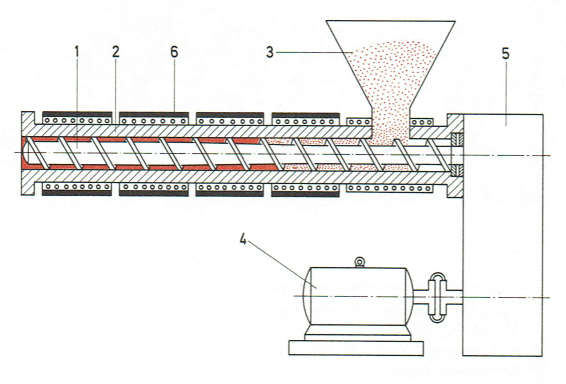

Mit diesen Kenntnissen lässt sich der Extrusionsprozess leicht erläutert. Die meisten Extruder sind Einschneckenextruder (vgl. Abb. 2).

Abb. 2: Schematischer Aufbau eines Extruders (hier Einschneckenextruder):

1: Schnecke, 2: Zylinder, 3: Trichter, 4: Motor, 5: Getriebe, 6: Heizung

(Quelle: Schwarz / Ebeling / Lübke: Kunststoffverarbeitung; 6. überarb. Aufl. – Würzburg: Vogel 1991 ISBN 3-8023-0836-0)

Der Extruder besteht aus einem zylinderförmigen Gehäuse, in dem sich eine Extruderschnecke befindet. Auf dem runden Kern verläuft ein wellenförmiger Steg. Der Außendurchmesser der Schnecke ist nahezu identisch mit dem Innendurchmesser des Zylinders. Die Schneckenspitze endet in einer formgebenden Auslassöffnung. Am anderen Ende wird die Schnecke angetrieben, sie dreht sich mit der eingestellten Drehzahl im Zylinder. Aus den beiden Schneckenstegen, dem Schneckenkern und dem Inneren des Zylinders formt sich der sogenannte Schneckenkanal, der von Anfang bis Ende offen ist. Durch Reibung zwischen Kanalinhalt (also Polymer) und Zylinderwand baut sich entsprechend Druck auf. Man führt das Ausgangsmaterial über den Trichter zu. Von dort aus wird es von der Schnecke in den Schneckenkanal gezogen. In diesem wird das Material zwischen Schnecke und Zylinder geschert. Durch die Viskosität der Schmelze wird der für den Ausformprozess benötigte Vordruck aufgebaut. Je höher die Schneckendrehzahl ist, umso mehr Energie wird mittels Scheren eingebracht und umso mehr Material wird gefördert. Die Viskosität der Schmelze beeinflusst den Extrusionsprozess gravierend. Der Strömungswiderstand im Mundstück kann nur mit einem ausreichenden Vordruck bewältigt werden. Je kleiner die Mundstücköffnung, desto größer wird der Vordruck. Der Ausstoß wird von dem Vordruck gedrosselt. Wäre die Viskosität der Schmelze sehr niedrig und der Querschnitt des Mundstücks klein, würde der Ausstoß fast komplett einbrechen. Ist die Viskosität der Mischung jedoch sehr groß, kann die Massetemperatur unter Umständen zu hoch werden und das Material verbrennen.

Ablauf der Extrusion

Etwas genauer betrachtet kann man den Extrusionsprozess in drei Teilprozesse unterscheiden:

- Feststofftransport

- Aufschmelzen

- Flüssigtransport

Wie ein Fleischwolf fördert die Schnecke das Material vom Einzugsbereich zum Mundstück. Thermoplaste gibt man als Granulat über dem Trichter in den Extruder. Der Feststoff wird dann durch unterschiedlichen Reibungskräfte am Schneckenkern und an der Zylinderwand durch den Schneckenkanal gefördert. Dabei soll das Material an der Zylinderwand haften und am Schneckenkern gleiten. Die Energiedissipation ist lokal bereits so hoch, dass sich an der Zylinderwand ein Film aus Schmelze bildet. Unser Ausgangsmaterial ist in der Aufschmelzzone angekommen. Hier kann man oft beobachten, dass sich die Schmelze zwischen aktivem Steg und Feststoff ansammelt. Das Verhältnis zwischen Feststoff und Schmelze nimmt mit zunehmender Entfernung vom Einzugsbereich ab, bis der gesamte Feststoff aufgeschmolzen ist. Danach muss in der Schmelze genug Druck aufgebaut werden, damit die Schmelze durch die Mundstücköffnung gepresst werden kann. Wie bereits erwähnt, ist der Schneckenkanal vom Einzugsbereich bis zur Schneckenspitze offen. Der Kopfdruck drosselt den Ausstoß des Extruders. Dadurch nimmt die Verweilzeit des Materials im Extruder zu. Aufgrund des Aufschmelzverhaltens und des Strömungsvorganges der Schmelze tritt ein Teil des Gesamtmaterials nach relativ kurzem Aufenthalt im Extruder bereits aus der Mundstücköffnung, und ein anderer Teil bleibt relativ lange im Extruder, während er ständig geschert wird und dieses Material wird dadurch wärmer.

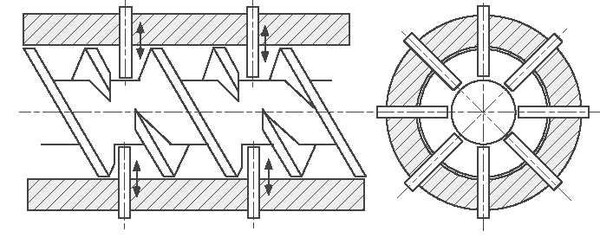

Manche Polymere sind temperaturanfällig und fangen an, sich zu zersetzen. Für diese Polymere gibt es einen 2-Schneckenextruder. Bei diesem drehen sich zwei Schnecken gegenläufig kämmend in einer Buchse mit einem „8“-formigen Querschnitt (vgl. Abb. 3). Der Extrusionsprozess verläuft wie im Einschneckenextruder, jedoch mit einem gravierenden Unterschied: Der Weg von der Schneckenspitze bis zum Trichter ist von den Schneckenstegen unterbrochen. Die kämmenden Stege schaufeln das Material vor sich her und der Vordruck beeinflusst das Förderverhalten des Extruders kaum. Der gegenläufige 2-Schneckenextruder ist ein Zwangsförderer: Die Verweilzeit ist sehr definiert, weshalb die Schmelztemperatur ziemlich homogen ist und sich das Material somit thermisch nicht zersetzen kann. Ein großer Nachteil dieses Extrusionskonzeptes ist, dass quasi jedes Polymer und jedes Profil seine eigene Schneckengeometrie braucht. Dadurch ist der 2-Schneckenextruder nicht breit einsetzbar und zudem erheblich teurer.

Abb. 3: Der gegenläufige 2-Schneckenextruder

(Quelle: Fa. ESD-Maschinentechnik)

Extrusion von Kautschuk

Der Kautschukextrusionsprozess ist einfacher und funktioniert als Flüssigförderer, weil Kautschuk auch bei Raumtemperatur eine Flüssigkeit ist. Allerdings sind Kautschukmischungen sehr viskos. Die Temperatur der Mischung steigt aufgrund der Scherung sehr schnell an. Um zu hohe Temperaturen zu vermeiden, muss also der Kautschukextruder verhältnismäßig kurz sein (die Kautschukmischung könnte zu früh anfangen zu vulkanisieren.). Damit man den Temperaturanstieg kontrollieren kann, werden Schnecken für Kautschukextruder tief geschnitten. Für die Temperaturhomogenität in größeren Ausstoßmengen sorgen Stifte im Zylinder, die bis zum Schneckenkern in den Strömungskanal ragen. Diese Stifte vermischen das relativ kalte Material mit dem verhältnismäßig warmen Material (vgl. Abb. 4).

Abb. 4: Prinzip des Stiftextruders für Kautschukmischungen

(Quelle: eigene Abbildung)

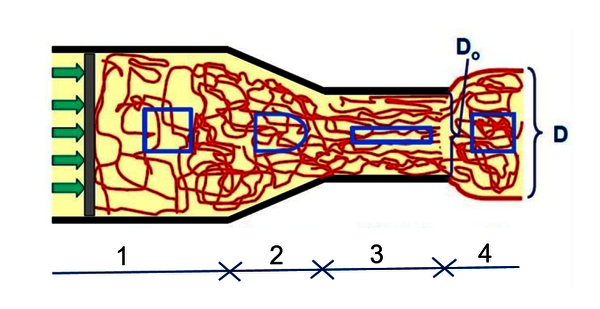

Polymere sind sehr große Moleküle und bestehen in der Regel aus sehr langen Molekülketten – deshalb gibt es beim Extrudieren ein besonderes Phänomen: Wird das Material durch das Mundstück gepresst, entstehen hohe Scherkräfte. Dadurch werden die Polymerketten orientiert. Dies ist jedoch nicht der Zustand, in dem Polymere sich wohlfühlen. Thermodynamisch gesehen drehen sich die chemischen Bindungen in der Molekülkette stochastisch und formen sich so zu einer sogenannten Gausskette oder einem idealen Knäuel. Solange die Polymere flüssig sind, ziehen sich die Polymerketten, thermodynamisch getrieben, in ihre Knäuelkonfiguration zurück. Makroskopisch gesehen quillt das Extrudat direkt nach Verlassen des Mundstücks auf (vgl. Abb. 5). Dieser Effekt heißt Extrudatquellung oder Strangaufweitung und hängt von vielen Parametern ab. In einem Profilquerschnitt kann es lokal große Unterschiede in der Extrudatquellung geben. Deshalb ist es kompliziert, eine Öffnung in einem Mundstück zu konstruieren. Oft müssen Mundstücke in mehreren Stufen hergestellt werden. Nach jedem Versuch mit dem Material, muss die Öffnung so lange angepasst werden, bis das Profil seiner Spezifikation entspricht.

Abb. 5: Extrudatquellung

Zone 1: Extruderzylinder

Zone 2: Fließkanal zwischen Extruder und Mundstück

Zone 3: Mundstück: Hier sind die Polymermoleküle stark orientiert.

Zone 4: Extrudat: Die Polymere kehren in ihre Knäule zurück: Das Extrudat quillt von D0 auf D.

(Quelle: eigenes Bild)

Nachdem das Material aus dem Mundstück gepresst wurde, ist das Profil quasi fertig. Allerdings muss es abgekühlt oder vernetzt werden, so dass das Profil gebrauchsfertig ist. Aufgrund seiner schlechten Wärmeleitung dauert es relativ lange, bevor das Profil komplett formstabil ist. Deswegen sind komplette Extrusionslinien ziemlich lang, da die Produktionsgeschwindigkeit dann hoch sein kann (vgl. Abb.6).

Abb. 6: Eine Rohrlinie

(Quelle: KraussMaffei)

Autor: Dr. Gerard Nijman (KraussMaffei Extrusion GmbH)

Redaktionelle Bearbeitung: Lisa Süssmuth/Maren Mielck, GDCh

Kommentare

Keine Kommentare gefunden!