Smarte Produktion: Modulare Systeme für die Synthese von Spezialchemikalien

Spezialchemikalien sind komplexe Produkte. Sie werden meist in geringen Mengen in mehrstufigen Synthese- und Aufarbeitungsschritten hergestellt und benötigen sehr individuelle Produktionsbedingungen. Bislang werden entsprechende Substanzen in fest installierten Produktionsanlagen hergestellt. Um sie künftig schneller, flexibler und zugleich sicher produzieren zu können, arbeitet die Bundesanstalt für Materialforschung und -prüfung (BAM) an smarten Modulen. Um Bedarfe flexibel und kosteneffizient bedienen zu können, sollen mit derselben Anlage möglichst viele Produkte „just in time“ produziert werden können.

Verschiedene Systeme vernetzen

„Künftig könnte man dank Digitalisierung weitere Bereiche mit der Produktion vernetzen, etwa die Logistik innerhalb einer Firma, aber auch externe Unternehmen, die die Rohstoffe liefern. Möglicherweise kann in einer smarten Produktion eine modulare Anlage bald selbst entscheiden, wann welches Produkt sich am wirtschaftlichsten produzieren lässt“, erklärt Dr. Klas Meyer, Chemiker und Analytik-Spezialist auf dem Gebiet der Prozessspektroskopie an der BAM.

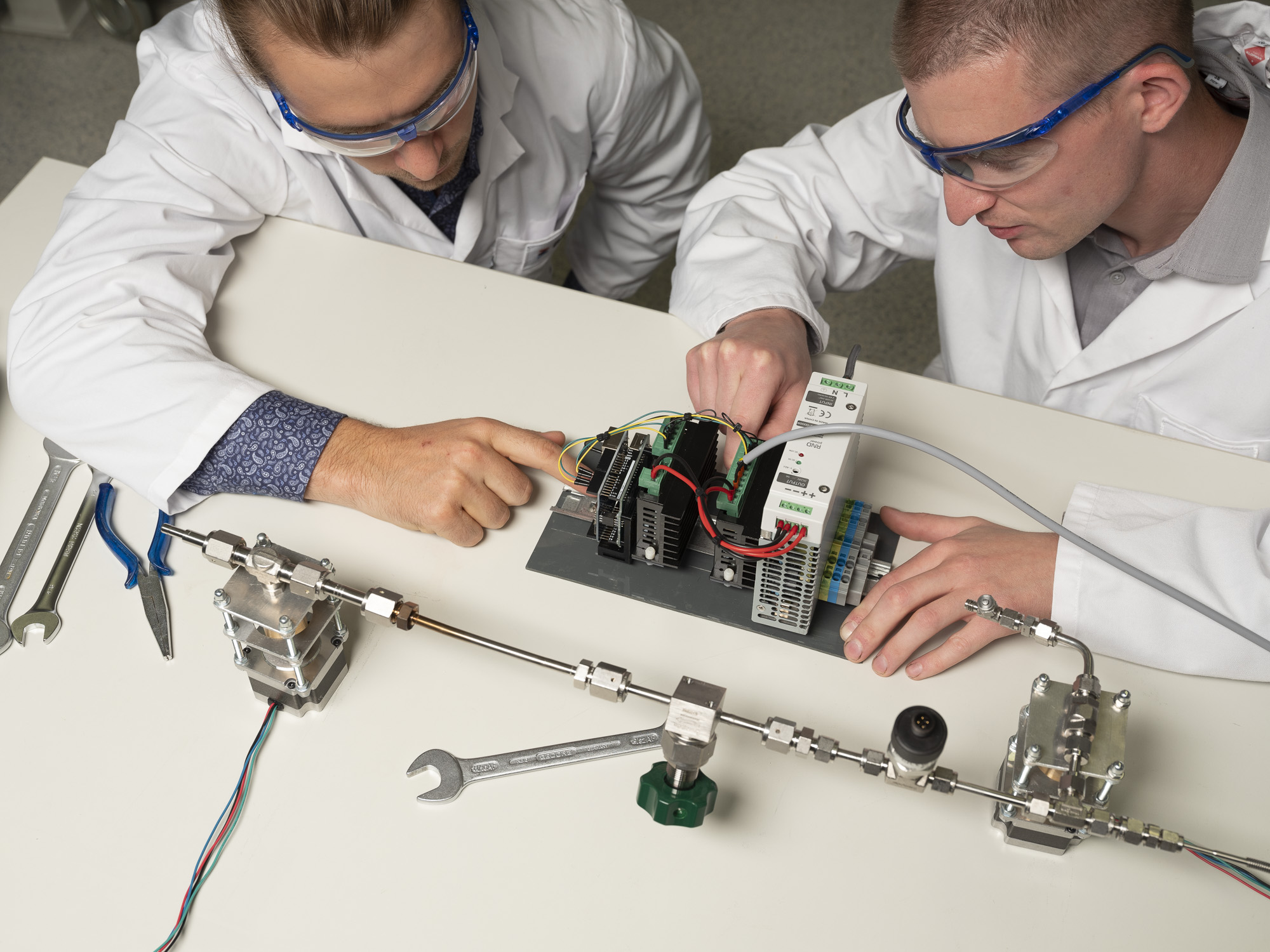

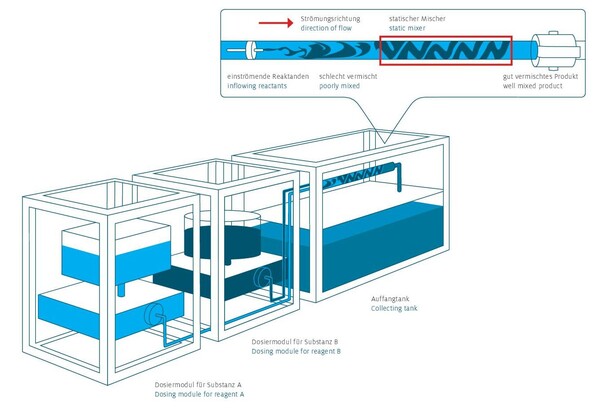

Gemeinsam mit seinem Kollegen Martin Bornemann-Pfeiffer, Energie- und Verfahrenstechniker an der BAM, hat er einen speziellen Durchflussmischer am Computer modelliert und im 3D-Verfahren ausgedruckt: Der Mini-Mischer besteht aus einer nur fünf Zentimeter langen Röhre aus Keramik mit einem Durchmesser von gerade einmal fünf Millimetern, die innen mit Hunderten winziger Täfelchen bestückt ist. „Diese Täfelchen bewirken eine besonders homogene Vermischung von chemischen Ausgangssubstanzen, sodass am Ende immer ein Produkt von gleichbleibender Qualität entsteht“, beschreibt Martin Bornemann-Pfeiffer. Die BAM-Forscher können den Mischer zusätzlich mit einem Kernspinresonanz-Spektrometer kombinieren. „Auf diese Weise können wir chemische Reaktionen in Echtzeit überwachen und analysieren. Wir erhalten so präzise Informationen über den Prozess und können ihn jederzeit steuern.“ Das Kernspinresonanz-Spektrometer, als gekapseltes Modul, konnten sie bereits unter realen Bedingungen in einer großtechnischen Produktionsanlage testen. Es ging dabei um eine Reaktion, bei der ein unerwünschtes chemisches Nebenprodukt entsteht, das durch den Einsatz von Methanol aufgelöst wird. Ziel war es, die exakte Dosierung des Methanols zu finden, damit dieses Nebenprodukt nicht mehr entsteht. [1]

Mini-Systeme vereinfachen komplexe Produktion

Der Einsatz modularer Mini-Systeme ist heute schon überall dort sinnvoll, wo die Produktion von Spezialchemikalien unter großen Sicherheitsaspekten wie Explosionsschutz durchgeführt werden muss. Das können Hydrierungsreaktionen, Oxidationen oder Reaktionen mit giftigen Gasen sein. Die modulare Produktion könnte Regelungen beim Explosionsschutz vereinfachen und den Aufwand zum Schutz aufgrund der bewusst klein gehaltenen Mengen verringern. „Gerade bei exothermen Reaktionen, bei denen viel Wärme freigesetzt wird, macht es Sinn, diese Reaktionen im kontinuierlichen Kleinmaßstab durchzuführen. So lassen sie sich auch wesentlich besser kontrollieren. Ebenso wie in der Flow Chemistry oder Strömungschemie, wo mit potentiell gefährlichen Chemikalien gearbeitet wird, kann die Menge der im Fluss befindlichen Produkte erheblich reduziert und das Gefahrenpotential eingeschränkt werden“, beschreibt Bornemann-Pfeiffer.

Ähnlich wie die Flow Chemistry – die seit Jahrzehnten in der chemischen und pharmazeutischen Industrie eingesetzt wird – kann die modulare Chemie zahlreiche Vorteile bieten: höhere Eigen- und Prozesssicherheit, verbesserte Produktqualität und Kosteneffizienz, hohe Produktionsflexibilität und modular anpassbarer Arbeitsablauf, bessere Kontrolle und Reproduzierbarkeit von Reaktionen, schnelle Analyse sowie Optimierung und Scale-up von chemischen Reaktionen.

Modulare "Chemiesteckdose" & digitaler Zwilling

„Für kleinere Mengen von Spezialchemikalien oder pharmazeutischen Grundstoffen können Standardbauteile nach dem Plug & Play-Prinzip zu optimalen Produktionseinheiten kombiniert werden“, erklärt Klas Meyer. Plug & Play funktioniert dabei wie ein USB-Stick, der kompatibel in jedes Gerät mit USB-Schnittstelle passt und vom System erkannt wird. „Ich habe Module, die sich selbst zusammenfinden können und ihre direkte modulare Umgebung erkennen. Die Module orchestrieren sich gemeinsam zu einem funktionierenden, lernenden System“, sagt Meyer. Er hat eine Idealvorstellung einer smarten Produktion: eine modulare Chemiesteckdose, an die verschiedene Module gesteckt werden können und ein funktionierendes System bilden. „Das heißt, man hat einen modularen Container-Aufbau, den man problemlos transportieren kann und flexibel auf- und abbauen oder entsprechend der Bedarfsmenge upscalen, also erweitern kann“, beschreibt er die innovative Steckdose.

Ohne Datenauswertung läuft natürlich auch in der smarten Produktion nichts. „Die smarten Module liefern permanent Daten. Diese Informationen lassen sich nach dem Prinzip des digitalen Zwillings nutzen, um die Produktion und alle Abläufe zu optimieren“, sagt Martin Bornemann-Pfeiffer. Ein digitaler Zwilling ist in der chemischen Prozesstechnik ein digitales Abbild eines realen Prozesses beliebiger Komplexität. „Mit Hilfe des digitalen Zwillings kann ich vorher prüfen, ob eine Umsetzung wirklich funktioniert, wann sich Verschleißerscheinungen bei beanspruchten Anlagenteilen zeigen, welche Ausgangsstoffe in welcher Qualität und Reinheit umgesetzt werden müssen, damit ein optimales Endprodukt entsteht. So vermeide ich unnötige Kosten und Produktionsausfälle in der realen Welt“, nennt er Vorteile des chemischen Avatars. Die Fehlerbehebung in der digitalen Welt sorgt somit für nachhaltige Sicherheit in der Durchführung des realen Prozesses.

Die Umstellung auf modulare Produktion in der Chemieindustrie benötigt aber noch Zeit und Überzeugungsarbeit, es fehlen noch klare Regelungen und Vorgaben, viele Fragen zu Datensicherheit und Schutz vor Hackerangriffen sind offen. Es bleibt also abzuwarten, wann und wie sich die neue smarte Technologie in der Chemie durchsetzen wird. Die beiden BAM-Forscher Meyer und Bornemann sind sich aber sicher: „Wir an der BAM besitzen die Expertise, um die Sicherheit solcher Prozesse und Anlagen zu überprüfen. Diese Kompetenz ist entscheidend, damit sich die chemische Industrie für die neuen Technologien öffnet.“

Weitere Beiträge aus der Analytischen Chemie

Speziationsanalytik – das Detail zählt!

Lumineszenz: Warum ein Standard wichtig ist

Eine Analysentechnik mit Potenzial

Ein Bild sagt mehr als tausend Worte

Dem Leben auf der Spur – Einzelzellanalytik

Auf Spurensuche: Non-Target-Screening in der Wasseranalytik

Schaffe ich den Marathon? – Bioprofilierung

Ursprung des Lebens

Was haben eigentlich Tropfsteine mit dem Klimawandel zu tun?

Ein schwieriges Thema: Glyphosat

Gar nicht so einfach – der Nachweis von Fluor (BAM)

Nachweis chemischer Kampfstoffe: Serumalbumin, das Gedächtnis unseres Körpers

Instrumentelle Analytik im Einsatz gegen Chemische Kampfstoffe

Methan in der Atmosphäre – satellitenbasierte Analyse eines Treibhausgases

Kaum größer als ein Schuhkarton: Mobiler Sensor für Sprengstoffe

Smarte Produktion: Modulare Systeme für die Synthese von Spezialchemikalien

Lithium-Ionen-Akkus untersuchen (BAM)

Termiten verstehen (BAM)

Schokolade: Genuss ohne unerwünschte Zusatzstoffe (BAM)

Schnelltest für stillende Mütter (BAM)

Lebensmittelfälschern auf der Spur (BAM)

Kommentare

Keine Kommentare gefunden!